آشنایی با دستگاه های پاکت سازی

- نویسنده: نویسنده

- بدون دیدگاه

در دنیای امروز که بسته بندی نقش کلیدی در بازاریابی، حفظ کیفیت محصول و انتقال برند ایفا می کند، تولید پاکت های کاغذی و پلاستیکی به صنعتی پررونق و تخصصی تبدیل شده است. شرکت ها و تولیدکنندگان در حوزه های مختلف از مواد غذایی گرفته تا محصولات دارویی، به دنبال راهکارهایی هستند که علاوه بر زیبایی ظاهری، کارایی، سرعت و به صرفه بودن را تضمین کنند. در این میان، دستگاه های پاکت سازی به عنوان ابزار اصلی تولید، قلب تپنده ی خطوط بسته بندی مدرن محسوب می شوند.

این دستگاه ها، فرآیند ساخت پاکت را از برش و تا زدن مواد اولیه تا چسب زنی و چاپ طی می کنند و با دقتی میلی متری، محصول نهایی را آماده ی استفاده می سازند. در این مقاله به معرفی انواع دستگاه های پاکت سازی، اجزای کلیدی آن ها، نحوه ی عملکرد مدل های تمام اتوماتیک، تفاوت میان دستگاه های صنعتی و خانگی و همچنین معیارهای انتخاب مناسب ترین دستگاه برای هر نوع تولید خواهیم پرداخت.

معرفی انواع دستگاه های پاکت سازی

دستگاه های پاکت سازی بر اساس نوع پاکتی که تولید می کنند، ساختار مکانیکی و کاربردشان به دسته های مختلف تقسیم می شوند. شناخت این تفاوت ها به تولیدکنندگان کمک می کند تا با توجه به نیاز بازار و حجم تولید، مدل مناسب را انتخاب کنند. با پیشرفت فناوری، مدل های جدیدتری از دستگاه های پاکت سازی طراحی شده اند که با بهره گیری از سیستم های کنترل دیجیتال و سرووموتورهای هوشمند، امکان تولید سریع تر، دقیق تر و کم هزینه تر را فراهم می آورند.

یکی از متداول ترین دسته ها، دستگاه های پاکت سازی کاغذی هستند که در صنایع غذایی، قنادی، نانوایی و خرده فروشی کاربرد گسترده ای دارند. این دستگاه ها قادرند پاکت هایی با ته مربعی، ته مثلثی یا دسته دار تولید کنند و معمولاً مجهز به واحد چاپ فلکسو یا هلیو برای درج طرح و لوگو هستند.

نوع دوم، دستگاه های پاکت سازی پلاستیکی است که برای تولید پاکت های پلی اتیلن، پلی پروپیلن یا لمینت مورد استفاده قرار می گیرند. این مدل ها به ویژه در صنایع بسته بندی مواد غذایی منجمد، پودرها و محصولات بهداشتی رایج اند. آن ها از حرارت و فشار برای دوخت درزها بهره می برند و معمولاً با واحد برش دقیق لیزری یا مکانیکی تجهیز شده اند.

در سال های اخیر، دستگاه های پاکت سازی زیست تخریب پذیر نیز وارد بازار شده اند. این دستگاه ها با مواد پایه نشاسته یا PLA کار می کنند و به دلیل سازگاری با محیط زیست، مورد توجه شرکت های سبز قرار گرفته اند.

در مجموع، انتخاب نوع دستگاه به جنس ماده اولیه، تیراژ تولید و نوع پاکت نهایی (ایستاده، زیپ دار، ته گرد، ته تخت) بستگی دارد.آشنایی با دستگاههای پاکتسازی باعث میشود تولید پاکت پستی با دقت و سرعت بالا انجام شده و آماده ارسال به مشتریان شود.

اجزای اصلی دستگاه پاکت سازی

ساختار مکانیکی و الکترونیکی دستگاه های پاکت سازی از چند بخش کلیدی تشکیل شده که هر کدام نقش مهمی در دقت و کیفیت نهایی محصول دارند. اولین بخش، واحد تغذیه است که وظیفه دارد رول کاغذ یا فیلم پلاستیکی را به صورت یکنواخت به درون دستگاه هدایت کند. کنترل کشش (Tension Control) در این مرحله حیاتی است، زیرا کوچک ترین ناهماهنگی موجب چروک یا پارگی در پاکت می شود.

در مرحله ی بعد، واحد برش و تا زدن (Folding Section) قرار دارد. در این قسمت، مواد اولیه بر اساس ابعاد از پیش تعیین شده برش خورده و با سیستم غلتکی یا وکیوم به فرم پاکت در می آید. طراحی دقیق تیغه ها و زمان بندی تا زدن، تضمین کننده ی هم راستایی و تقارن در تولید است.

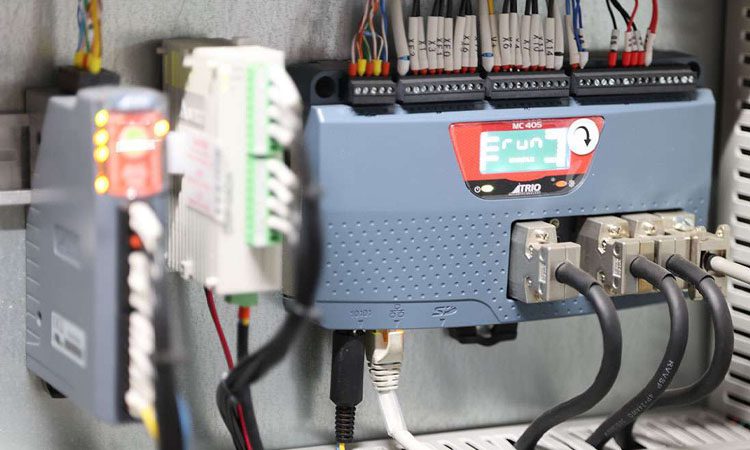

بخش سوم، سیستم چسب زنی یا دوخت حرارتی است. بسته به نوع ماده اولیه، از چسب سرد، چسب گرم یا حرارت برای اتصال لبه ها استفاده می شود. در دستگاه های مدرن، کنترل میزان چسب از طریق PLC انجام می گیرد تا از هدررفت و آلودگی جلوگیری شود.دستگاههای پاکتسازی به تولید کارتن پستی کمک میکنند تا بستهبندی منظم، ایمن و آماده ارسال با کیفیت استاندارد فراهم شود.

در انتها، واحد خروجی و جمع آوری پاکت ها قرار دارد که شامل نوار نقاله و سیستم شمارش خودکار است. برخی از مدل های پیشرفته همچنین مجهز به دوربین های کنترل کیفیت برای بررسی ضخامت، طول و درزهای اتصال هستند تا هیچ پاکت معیوبی به مرحله ی بسته بندی بعدی راه پیدا نکند.

نحوه عملکرد دستگاه های تمام اتوماتیک

برای شناخت بیش تر دستگاه های پاکت سازی، خوب است که با نحوه عملکرد آن ها بیش تر آشنا شویم. با توسعه ی فناوری های کنترلی و هوش صنعتی، دستگاه های پاکت سازی از مدل های نیمه دستی به سیستم های تمام اتوماتیک ارتقا یافته اند. در دستگاه های جدید، تمامی مراحل از تغذیه ی رول تا چسب زنی و شمارش نهایی به صورت خودکار و بدون نیاز به دخالت مستقیم اپراتور انجام می شود.

فرآیند کاری این دستگاه ها معمولاً با بارگذاری رول آغاز می شود. سنسورهای نوری، وضعیت رول را بررسی کرده و در صورت پارگی یا پایان مواد، به طور خودکار خط را متوقف می کنند. سپس سیستم تا زدن و برش بر اساس پارامترهای برنامه ریزی شده عمل کرده و شکل نهایی پاکت را ایجاد می کند.

مزیت اصلی این دستگاه ها، ثبات در کیفیت و کاهش ضایعات است. اپراتور تنها وظیفه ی نظارت بر مانیتور کنترل را دارد و می تواند از طریق پنل لمسی، سرعت، ابعاد و نوع چسب را تنظیم کند. مدل های پیشرفته تر، به سیستم هوش مصنوعی مجهزند که می تواند خطاهای احتمالی را قبل از وقوع تشخیص دهد.

این نسل از دستگاه های پاکت سازی در کارخانه هایی که تیراژ تولید بالا دارند، به ویژه در صنایع غذایی و دارویی، به یک ضرورت تبدیل شده اند.با آشنایی با دستگاههای پاکتسازی میتوان کارتن پستی سایز ۴ را سریع و دقیق تولید کرد و بستهبندی محصولات کوچک را بهینه نمود.

بررسی تفاوت دستگاه های صنعتی و خانگی

هرچند هر دو گروه هدف مشترکی دارند یعنی تولید پاکت، اما تفاوت در مقیاس، عملکرد و ساختار باعث می شود که دستگاه های صنعتی و خانگی از نظر طراحی و کارایی فاصله ی زیادی داشته باشند. دستگاه های صنعتی پاکت سازی معمولاً برای تولید انبوه طراحی شده اند و می توانند در هر ساعت بین ۱۰ تا ۳۰ هزار پاکت تولید کنند.

این دستگاه ها مجهز به سیستم های خودکار تغذیه، تنظیم حرارت و کنترل کیفیت هستند و نیاز به اپراتور متخصص دارند. قیمت بالاتر آن ها به دلیل استفاده از قطعات با دقت مهندسی و دوام صنعتی است. در مقابل، دستگاه های خانگی یا کارگاهی کوچک برای تولید محدود یا کسب وکارهای نوپا مناسب اند.

این دستگاه ها ابعاد کوچکتری دارند و از نظر انرژی مصرفی و فضای نصب به صرفه تر هستند. اما محدودیت هایی مانند سرعت پایین تر، ظرفیت کمتر و تنوع محدود در ابعاد پاکت دارند. در جدول زیر می توان مقایسه ای کلی میان دو نوع دستگاه مشاهده کرد:

| ویژگی | دستگاه صنعتی | دستگاه خانگی |

| ظرفیت تولید | ۱۰ تا ۳۰ هزار پاکت در ساعت | ۵۰۰ تا ۲۰۰۰ پاکت در ساعت |

| نوع کنترل | تمام اتوماتیک PLC | نیمه دستی یا دیجیتال ساده |

| ابعاد پاکت قابل تولید | بسیار متنوع | محدود |

| نیاز به اپراتور متخصص | بله | خیر |

| هزینه اولیه | بالا | متوسط یا پایین |

این تفاوت ها به تولیدکنندگان کمک می کند بسته به هدف، میزان سرمایه و بازار هدف، انتخاب درستی میان دو گروه انجام دهند.

نکات نگهداری و افزایش عمر دستگاه پاکت سازی

مانند هر ماشین صنعتی دیگر، نگهداری منظم و صحیح از دستگاه های پاکت سازی نقش تعیین کننده ای در طول عمر و کیفیت عملکرد آن ها دارد. از آن جایی که این دستگاه ها به صورت مداوم در حال حرکت، برش و حرارت دهی هستند، مستهلک شدن قطعات امری طبیعی است. اما با رعایت چند اصل کلیدی می توان عمر مفید دستگاه را چندین سال افزایش داد.

نخستین گام، تمیزکاری روزانه ی بخش های حساس مانند تیغه های برش و نوارهای انتقال است. باقی ماندن ذرات کاغذ یا چسب روی قطعات می تواند به مرور باعث کاهش دقت برش شود. روان کاری منظم یاتاقان ها و چرخ دنده ها با روغن های صنعتی مخصوص نیز از سایش و ایجاد اصطکاک جلوگیری می کند.

در مدل های دیجیتال، بررسی دوره ای سیستم برق و سنسورهای کنترلی اهمیت زیادی دارد. حتی یک خطای کوچک در ماژول کنترل PLC ممکن است منجر به توقف ناگهانی خط تولید شود. به همین دلیل توصیه می شود سرویس سالانه توسط کارشناسان فنی و نمایندگی مجاز انجام گیرد.

در نهایت، نگهداری از دستگاه های پاکت سازی تنها محدود به بخش فنی نیست، بلکه آموزش اپراتورها در نحوه ی کار ایمن و آشنایی با برنامه های نگهداری نیز نقش مهمی در پیشگیری از خرابی ها دارد.دستگاههای پاکتسازی امکان تولید پاکت پستی فلایر با کیفیت و سرعت بالا را فراهم میکنند و توزیع تبلیغات را آسانتر میسازند.

معیارهای انتخاب دستگاه مناسب برای تولید پاکت

انتخاب دستگاه مناسب برای تولید پاکت به عوامل متعددی وابسته است که ترکیبی از نیاز تولید، بودجه و اهداف بلندمدت را شامل می شود. اولین و مهم ترین معیار، نوع ماده ی اولیه است. اگر تولیدکننده از فیلم های پلاستیکی چندلایه استفاده می کند، باید دستگاهی با سیستم دوخت حرارتی دقیق انتخاب کند. در مقابل، برای کاغذهای کرافت و مقوایی، مدل هایی با چسب زن مکانیکی کارآمدتر هستند.

عامل دوم، ظرفیت تولید روزانه است. برای کارخانه هایی با تولید بالا، دستگاه های تمام اتوماتیک صنعتی بهترین گزینه اند، در حالی که کارگاه های کوچک با بودجه ی محدود می توانند با دستگاه های نیمه اتوماتیک شروع کنند.

معیار سوم در زمان انتخاب این دستگاه ها، توجه به خدمات پس از فروش و تامین قطعات است. در صنعت بسته بندی، توقف تولید حتی برای چند روز می تواند زیان بار باشد، بنابراین انتخاب برندی که خدمات فنی سریع و قطعات در دسترس دارد، اهمیت بالایی دارد.

عامل چهارم، قابلیت ارتقا و سازگاری با فناوری های جدید مانند چاپ دیجیتال یا دوخت زیپ دار است. دستگاه هایی که امکان افزودن ماژول جدید را دارند، در بلندمدت اقتصادی تر خواهند بود.

در نهایت، برای انتخاب نهایی باید میان هزینه ی اولیه و بهره وری در بلندمدت تعادل برقرار کرد تا سرمایه گذاری در حوزه ی دستگاه های پاکت سازی بازدهی واقعی داشته باشد.جهت کسب اطلاعات بیشتر میتوانید مقاله کاربردهای مهم پاکت بسته بندی در شب یلدا را بخوانید.

سخن پایانی

صنعت تولید پاکت در حال گذار به مرحله ای نوین از دقت، سرعت و پایداری است. در این میان، دستگاه های پاکت سازی نقش بی بدیلی در بهبود بهره وری و کیفیت محصول دارند. از مدل های ساده ی کارگاهی تا سیستم های تمام اتوماتیک صنعتی، هر کدام پاسخگوی بخشی از نیاز بازارند، اما انتخاب آگاهانه بر اساس فاکتورهای فنی و اقتصادی، رمز موفقیت هر تولیدکننده است.

نگهداری منظم، انتخاب برند معتبر و همگامی با فناوری های روز، تضمین می کند که خط تولید پاکت شما نه تنها پربازده بلکه پایدار و اقتصادی باشد.

سوالات متداول

۱. تفاوت اصلی دستگاه های پاکت سازی کاغذی و پلاستیکی چیست؟

تفاوت در روش اتصال لبه هاست. مدل های کاغذی از چسب مکانیکی استفاده می کنند، در حالی که مدل های پلاستیکی از حرارت و فشار بهره می برند.

۲. آیا دستگاه های خانگی قابلیت تولید پاکت در تیراژ بالا را دارند؟

خیر. دستگاه های خانگی بیشتر برای تولید محدود یا نمونه سازی مناسب اند و در مقیاس صنعتی کارایی لازم را ندارند.

۳. چگونه می توان عمر دستگاه های پاکت سازی را افزایش داد؟

با تمیزکاری منظم، روان کاری قطعات، بررسی دوره ای سیستم برق و اجرای سرویس سالانه توسط متخصصان فنی می توان عمر دستگاه را تا چندین سال افزایش داد.